Dans le monde de la fabrication et de l'ingénierie, le choix des matériaux joue un rôle crucial dans la détermination des performances, de la durabilité et de la rentabilité d'un produit. Deux matériaux populaires souvent comparés sont les composites en fibre de carbone et les métaux traditionnels comme l'acier et l'aluminium. Cet article examine les différences entre ces matériaux, en soulignant leurs propriétés uniques, leurs avantages et leurs applications potentielles. Si vous envisagez d'utiliser un matériau composite en fibre de carbone, nous vous recommandons Hithunder, un fabricant professionnel de matériaux composites en fibre de carbone.

Comprendre les composites en fibre de carbone

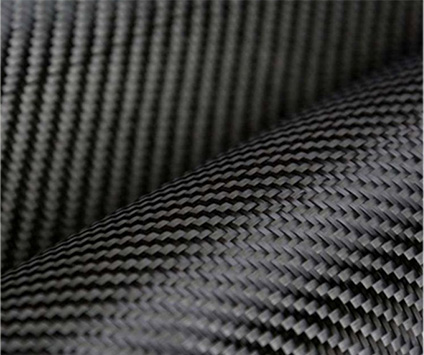

Les composites en fibre de carbone sont fabriqués à partir de fibres de carbone combinées à une matrice de résine. Ces fibres ont une teneur en carbone de plus de 90 %, offrant une résistance et un module exceptionnels. La fibre de carbone est produite par carbonisation à haute température de matières premières telles que la fibre acrylique et la fibre de viscose.

Principales caractéristiques des composites en fibre de carbone Hithunder

- Matériau : 100 % fibre de carbone

- Teneur en carbone : 90%

- Couleur : Noir

- Type de fibre : 3K (disponible en 6K, 12K, 25K, 35K, 50K)

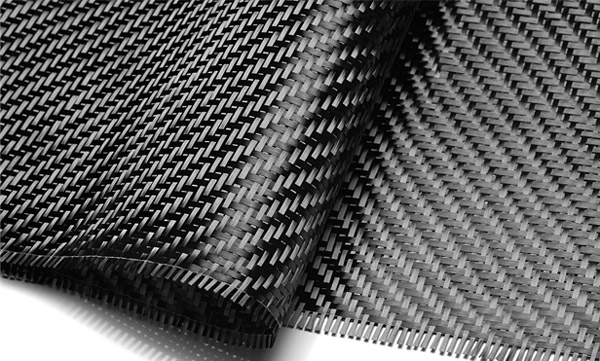

- Motif : Sergé, uni, jacquard tissé

- Épaisseur : 0,23 à 0,34 mm

- Poids : 100-640 g/m²

- Largeur : 1000 mm (largeur personnalisée sur demande)

- Norme : ASTM

Métaux traditionnels : acier et aluminium

L'acier et l'aluminium sont des matériaux de choix pour de nombreuses applications en raison de leur résistance, de leur disponibilité et de leur polyvalence. L'acier est connu pour sa robustesse et sa résistance élevée à la traction, tandis que l'aluminium est apprécié pour sa légèreté et sa résistance à la corrosion.

Principales différences entre les composites en fibre de carbone et les métaux

1. Rapport résistance/poids

Composites en fibre de carbone : la fibre de carbone présente un rapport résistance/poids supérieur à celui des métaux. Elle est beaucoup plus légère que l'acier et l'aluminium tout en offrant une résistance comparable, voire supérieure. Cela en fait un choix idéal pour les applications où la réduction du poids est essentielle, comme dans les secteurs de l'aérospatiale et de l'automobile.

Métaux traditionnels : Bien que l'acier et l'aluminium soient solides, ils sont également plus lourds. Cela peut constituer un inconvénient dans les applications où le poids est un problème, car cela peut entraîner une augmentation de la consommation de carburant et une réduction de l'efficacité.

2. Module d'élasticité

Composites en fibre de carbone : la fibre de carbone présente un module d'élasticité élevé, ce qui signifie qu'elle est moins susceptible de se déformer sous l'effet de contraintes. Cette propriété est bénéfique dans les applications nécessitant précision et stabilité, comme dans les équipements sportifs et les composants aérospatiaux.

Métaux traditionnels : les métaux ont généralement un module d'élasticité inférieur à celui de la fibre de carbone, ce qui signifie qu'ils peuvent se déformer plus facilement sous l'effet de la charge. Cela peut entraîner des problèmes structurels potentiels dans certaines applications.

3. Résistance à la corrosion

Composites en fibre de carbone : la fibre de carbone est intrinsèquement résistante à la corrosion, ce qui la rend adaptée à une utilisation dans des environnements difficiles où l’exposition à l’humidité et aux produits chimiques est un problème.

Métaux traditionnels : Alors que l'aluminium résiste à la corrosion, l'acier peut se corroder s'il n'est pas correctement traité ou revêtu. Cela nécessite des mesures de maintenance et de protection supplémentaires, ce qui augmente les coûts à long terme.

4. Conductivité thermique

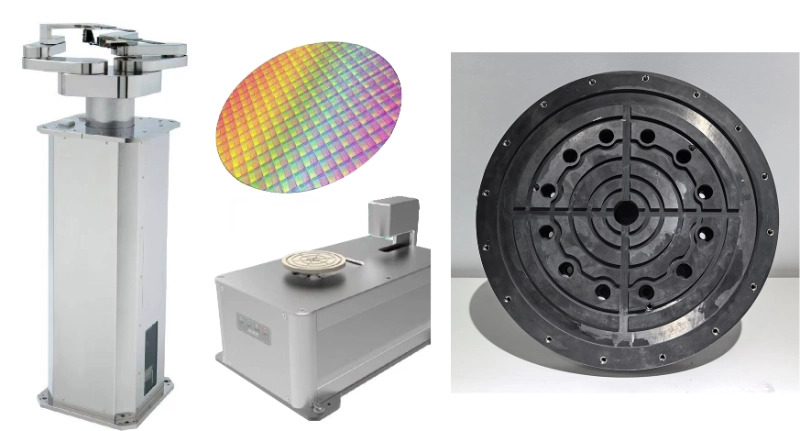

Composites en fibre de carbone : La fibre de carbone a une faible conductivité thermique, ce qui en fait un excellent isolant. Cette propriété est avantageuse dans les applications nécessitant une gestion thermique, comme les boîtiers électroniques.

Métaux traditionnels : Les métaux comme l’aluminium et l’acier ont une conductivité thermique élevée, ce qui peut être bénéfique dans les applications de dissipation thermique, mais peut nécessiter une isolation supplémentaire dans d’autres.

5. Flexibilité de fabrication et de conception

Composites en fibre de carbone : la fibre de carbone peut être moulée dans des formes et des motifs complexes, tels que des tissages croisés, unis et jacquard, offrant une grande flexibilité de conception. Cette adaptabilité est essentielle pour les conceptions innovantes dans les secteurs de l'automobile et de l'aérospatiale.

Métaux traditionnels : les métaux peuvent être difficiles à mouler en formes complexes sans processus d'usinage avancés. Bien que les métaux offrent des options de fabrication robustes, ils peuvent ne pas égaler la polyvalence de la fibre de carbone dans les conceptions complexes.

Applications des composites en fibre de carbone

Les composites en fibre de carbone sont utilisés dans diverses applications, notamment :

- Aéronautique : Composants d'aéronefs, pièces de structure

- Automobile : Panneaux de carrosserie, composants de châssis

- Equipements sportifs : Vélos, raquettes de tennis, clubs de golf

- Marine : Coques de bateaux, composants exposés aux environnements marins difficiles

- Industrie : Pièces de machines hautes performances, robotique

Conclusion

Le choix entre les composites en fibre de carbone et les métaux traditionnels dépend des exigences spécifiques de votre application. Alors que les métaux comme l'acier et l'aluminium offrent des avantages en termes de disponibilité et de coût, les composites en fibre de carbone offrent un rapport résistance/poids supérieur, une résistance à la corrosion et une flexibilité de conception.

Pour ceux qui recherchent des matériaux avancés, Hithunder propose des matériaux composites en fibre de carbone de haute qualité qui répondent aux normes ASTM, offrant une excellente alternative aux métaux traditionnels dans de nombreuses applications.